轴承成品装配采用了国内先进的自动流水线,从零件的配装到合套之后的成品检验过程已经全部实现自动化生产,既有效的保证了产品的装配质量又极大地提高了生产效率。

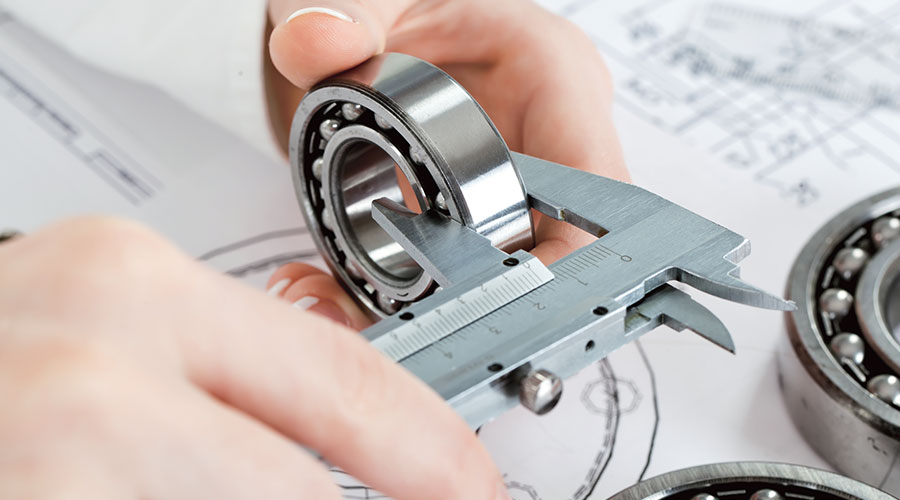

检测试验中心成立于2003年,工作面积380平方米,下设有材料金相热处理检验、长度尺寸测量、粗糙度轮廓精密测量、量具修理、寿命试验5个实验室。

目前拥有各类检测仪器240台(套) , 仪器设备配置齐全,状态良好,固定资产500多万元,有德国OBLF Gs1000光谱仪、德国蔡司金相显微镜、英国泰勒粗糙度轮廓仪、轴承强化寿命试验机等。可对产品的形状轮廓、圆度、粗糙度、振动噪音、裂纹等进行动态和无损检测。